UN ENSEMBLE DE PRISE DE SON – PREAMPLIFICATEUR POUR MICROPHONE

Projet publié dans la revue LED n°189 de mai 2005 sous le titre: "Un Ensemble de Prise de Son - Préamplificateur pour Microphone"

Ce projet a été refondu afin d'y intégrer l'alimentation fantôme et la sortie balancée XLR à +4 dBu.

Il est publié dans les revues Electronique Pratique n° 335 & 336 de février et mars 2009.

Copie de l'article: fichier pdf de 20 MB - Schémas et typons communiqués sur simple demande !

Cette étude décrit deux réalisations: un préamplificateur pour microphone à deux canaux

couplé à un amplificateur de ligne.

Cet ensemble affiche des spécifications dignes des meilleurs appareils professionnels.

Sensibilité des entrées balancées: 150 µV pour une tension de 1 Vac sur les sorties de ligne balancées de 600 Ω. La distorsion harmonique totale de l’ensemble est inférieure à 0,1%.

Sont prévues entre autres les fonctions habituelles d’inversion de signal et de filtre pour la parole. L’amplificateur de ligne comprend également une unité de compression à seuil réglable. Les deux unités ont été montées dans deux boîtiers séparés pour pouvoir être utilisées indépendamment.

Nous étudierons pour commencer le préamplificateur pour microphone et réservons l’amplificateur de ligne - compresseur pour le numéro suivant.

LA PRISE DE SON

Il n’est pas nécessaire de préciser que le maillon le plus délicat dans une prise de son est le capteur microphonique. Les fabricants de matériel professionnel ne manquent pas : AKG, Audio Technica, Beyer Dynamic, Sennheiser, Shure …

Les prix de ces microphones varient entre 100 et plus de 1000 Euro.

Les plus courants sont du type ‘’cardioïde’’ dont la courbe isométrique est montrée en figure 1.

Ce préamplificateur est prévu pour accepter les microphones dynamiques et à ruban.

La sensibilité d’un capteur électro-acoustique est exprimée en Volt / Pascal.

Le Pascal est une unité de pression absolue. En acoustique, un Pascal équivaut à +94 dB SPL (Sound Pressure Level), ces mêmes décibels que vous mesurez à l’aide d’un sonomètre.

Un microphone dynamique restitue un signal de l’ordre de 2 à 5 mV/Pa, un microphone à ruban moins de 1 mV/Pa.

Historiquement les microphones à ruban, de meilleure qualité équipaient les studios d’enregistrement et de radiodiffusion. Mais des progrès notables ont été effectués sur les microphones dynamiques et ces derniers présentent aujourd’hui des caractéristiques équivalentes.

Les impédances sont comprises entre 150 et 600 Ω et nécessitent une impédance d’entrée de 2000 Ω au préamplificateur.

La courbe de réponse en fréquence des microphones est sensiblement plus tourmentée que celle de nos préamplificateurs. Elle s’étend rarement au delà de 18 kHz et est en général spécifiée à +0/-6dB (figure 2).

Par expérience, il est bon de noter que le câblage est également source de bien des ennuis. Nous prendrons soin d’utiliser du câble blindé comprenant deux conducteurs et de ne travailler qu’avec des connecteurs XLR de qualité (figure 3).

LE PREAMPLIFICATEUR

Comme pour tout système amplificateur de signaux faibles, l’ennemi n°1 est le bruit.

Ce dernier composé de souffle thermique, de ronflement ‘’pick-up’’ à 50 Hz et d’ondulation résiduelle à 100 Hz doit être suffisamment atténué pour pouvoir traiter la partie utile du signal avec un bon ‘’rapport signal–bruit’’.

Le circuit d’alimentation est celui que nous avons utilisé pour le préamplificateur RIAA des LED 187 & 188. Les ronflements et ondulations résiduelles sont inexistants.

En ce qui concerne le souffle, nous ne bénéficions plus ici de la désaccentuation de 6 dB par octave présente dans le RIAA. Le circuit d’entrée a été spécialement étudié pour minimiser l’impact du souffle.

Choix des composants critiques

Les transformateurs d’entrée sont fabriqués par la firme suédoise Lundahl.

Un FET BF245C réputé pour son faible bruit précèdera la EF86.

Le transformateur d’alimentation est à ’’circuit en C’’ (Fabrication ACEA).

Les résistances véhiculant le signal sont à couche métallique.

Les supports Noval des deux tubes d’entrée sont ‘’plaqués or’’

Circuit Préamplificateur

Schéma du préamplificateur

Le circuit d’entrée est complètement isolé par un transformateur de rapport élévateur de 1/7 et produit un gain de 17 dB.

Ce transformateur est chargé par une résistance de 120 kΩ, ce qui vu du primaire nous donne une impédance d’entrée de 2400 Ω (120 kΩ / 7²)

Il est suivi par un relais inverseur de phase K1. Le signal est ensuite amplifié de 16dB par le BF245C. La sortie de l’étage d’entrée est appliquée sur le potentiomètre de réglage de sensibilité P1. Un deuxième relais permet la mise en circuit du filtre passe-haut.

Ce filtre, aussi appelé ‘’anti-pops’’ coupe les fréquences inférieures à 130 Hz et évite les ‘’bourrages micro’’ principalement dus à la prononciation des consonnes plosives ( B-P-D-T) de l’orateur ou du chanteur.

L’emplacement du potentiomètre de sensibilité qui suit le premier étage de préamplification est celui qui rend le meilleur rapport signal-bruit tout en conservant la dynamique du signal.

Le signal maximum supporté par l’étage d’entrée est de 400mV pour 1% de distorsion.

Si votre micro a une sensibilité de 2 mV / Pa, (à 94 dB SPL), 400mV représente un son de 140 dB SPL, c.a.d. le bruit d’un Jet au décollage à 25 mètres du réacteur …

Le signal présent au curseur du potentiomètre est appliqué sur la grille de la EF86.

Pour des raisons de stabilité du point de fonctionnement dans le temps déjà exposées dans les numéros précédents de LED, la grille de V1 est polarisée à +36 Vdc. Une résistance de 37 kΩ (R21 + P3) dans le circuit de cathode fait circuler un courant de 1mA. Le gain de cet étage est de 46 dB.

Le potentiomètre P3 de 20 kΩ permet le réglage du point de fonctionnement pour une distorsion minimale. Notre prototype affiche 0,05 % de DHT sur chaque canal.

Si vous ne pouvez pas mesurer la DHT, pas de frustration ! Une résistance de 36 kΩ et un pontage à la place de P3 nous donne une DHT inférieure à 0,3 % dans tous les cas.

L’anode de V1 est couplée directement à la grille de V3.

Le montage en cathode suiveuse de V3 permet de récupérer le signal sous une faible impédance: avec S=9,5 mA/V pour la ECC99, Zout = 1/S = 105 Ω.

Le gain total du préamplificateur, potentiomètre au maximum, est de 17+16+46 dB soit 76 dB. Le souffle résiduel dans cette configuration s’élève à 5 mV RMS en sortie et vaut donc 76 dB de moins en entrée, soit 0,75 µVac. Un signal d’entrée de 2 mV bénéficie d’un rapport signal bruit de 68 dB Lin.

Choix des tubes d’entrée : 5 types de EF86 ont été testés : Philips et Siemens (NOS), Svetlana, Sovtek et Chelmer. Après rodage aucune différence notoire n’est constatée.

Au cours des essais, deux tubes se sont révélés défectueux. Pour l’un d’eux, l’instabilité du point de fonctionnement et des sauts du taux de distorsion étaient causés par une instabilité au niveau de la grille G2. C’est pourquoi, pour polariser G2, nous avons remplacé la résistance R19 de 680 kΩ par un pont diviseur R19–R43 fixant le potentiel de grille à +190 Vdc. Le fonctionnement a été nettement amélioré, et les deux tubes suspects écartés.

Circuit de Sortie

Schéma du circuit de sortie

La sortie des cathodes de la ECC99 est par défaut atténuée de 10dB par le diviseur en pont R39-R37. Celui-ci fixe le gain total à 66 dB. La fermeture du switch ‘’+10dB’’ active le relais K7 qui commute la sortie directement à la cathode et procure un gain total de 76 dB et une sensibilité de 150 µVac. La résistance R35 de 1,5 kΩ isole la cathode du connecteur de sortie et permet de conserver une impédance constante.

Les relais K5 et K6 sont activés par le switch ‘’COM’’ et met en commun les deux sorties en additionnant les signaux des deux canaux. Dans cette configuration, le switch ‘’+10dB’’ est mis hors circuit (figure 15).

Circuit des VU-mètres

Schéma du VU-mètre

Un circuit élaboré est indispensable, en effet, le VU-mètre (Volume Unit) doit répondre instantanément pour permettre de détecter les pointes de modulation et conserver la mesure le temps nécessaire à l’opérateur d’en enregistrer l’amplitude.

Le signal de 1Vac est prélevé directement sur le connecteur de sortie. L’amplificateur opérationnel IC1 procure un gain de 1,8 et attaque le circuit de détection.

La configuration de IC2, D1, R5 et C3 réalise le redressement du signal sans l’effet de seuil provoqué par un redressement à diode simple : La tension DC sur la broche 3 (entrée +) vaut 0 V. La résistance R5 raccordée à la broche 2 (entrée -) draine un faible courant vers le pôle négatif forçant la sortie inversée (broche 6) à compenser ce même courant au travers de la diode D1. L’équilibre ainsi réalisé pré-polarise la diode exactement à son seuil de conduction et permet la détection de signaux de l’ordre de 10 mVac. Ce circuit de détection est linéaire sur une gamme supérieure à 30 dB de 20 à 20 kHz. La constante de temps de montée est inférieure à 1 milliseconde, celle de la descente, de 1 seconde.

Les deux circuits IC3 et IC4 sont les circuits tampons qui pilotent le mètre. Le potentiomètre P1 ajuste l’échelle du mètre à 0 dBV / 100 % pour 1 Vac en sortie. En fonction du mètre choisi, il faudra peut-être modifier les valeurs de R6 et P1.

Notre prototype est équipé de mètres SIFAM de type AL19 disponibles chez Radiospares sous la référence: 201-0318.

Circuit d’Alimentation

Schéma de l’alimentation

Comme déjà dit, le succès de cette réalisation est directement conditionné par la qualité de son alimentation.

Le transformateur d’alimentation est fabriqué sur spécifications par ACEA . Il porte la référence 7095/C.

Une première tension redressée de 22 Vdc est appliquée à un régulateur 12 V. La diode D91 ajoute un offset de 0,6 V, ce qui nous donne les +12,6 Vdc de chauffage des tubes. La mesure du ronflement de cette alimentation est inférieure à 100 µVac, de plus, l’alimentation des filaments est portée à un potentiel de +50 Vdc (R85/R87) afin d’éviter toute influence thermoïonique des filaments vers la cathode des deux tubes d’entrée.

La deuxième tension redressée de +430 Vdc est appliquée à une self de filtrage de 5 H avant notre circuit de stabilisation.

Ce circuit a déjà été décrit plusieurs fois dans nos pages. La résistance R84 a été portée à 10 MΩ de manière à réaliser avec C82 une constante de temps de 20 secondes. La montée en tension est progressive et se stabilise après 1 minute. A noter que la résistance de gate du SIPMOS BUZ80 est quasiment ‘’infinie’’ (Typ : IG=10nA).

Le niveau de bruit et de ronflement du 360 Vdc est inférieur à 10 µVac, et non mesurable aux bornes de C7/8 qui alimente le circuit d’entrée.

MISE EN OEUVRE

LA MECANIQUE

Il est plus facile de réaliser en premier lieu la partie mécanique en se servant des cartes non montées.

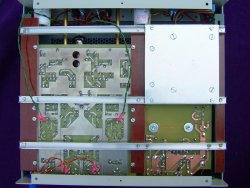

Les photo 4 et photo 5 sont assez didactiques et vous serviront de guide pour la réalisation.

Un châssis intermédiaire fixé aux oreilles du boîtier supporte tous les éléments.

Le boîtier est le même que celui du préamplificateur RIAA. Il est disponible chez Radiospares sous le N° de stock : 224-004. Les faces font 65x300 mm, la profondeur 280mm.

Les pieds fournis ne permettent pas une ventilation suffisante pour des appareils à tubes. Nous utilisons dans toutes nos réalisations des bouchons d’arrêt de porte disponibles dans les rayons bricolage. L’appareil est ainsi surélevé de 20 mm.

Il y a trois pièces distinctes de Tufnol® de 4 mm (photo 5). Le Tufnol® se vend par plaque de 285 x 590 mm chez Radiospares (N° de stock : 374-418). C’est la matière qui convient le mieux pour cette application.

Une plaque d’aluminium de 1,5 mm supporte le transformateur. L’interrupteur thermique est fixé sur une plaque servant d’écran entre le transformateur et les tubes.

Le tout est fixé d’équerre sur trois profilés aluminium de 10x10x1 mm. Tous ces matériaux sont disponibles dans les rayons de bricolage.

L’ensemble est fixé aux oreilles du boîtier par trois vis M3 de chaque côté du châssis.

Afin d’éviter les déconvenues, nous nous abstenons de donner certaines cotes de perçage. Il est plus sûr d’effectuer le marquage des trous ‘’in situ’’, lorsque tous les éléments sont disponibles et en utilisant les cartes nues.

Il est d‘ailleurs conseillé de vérifier également les cotes qui sont publiées, en effet les composants fournis peuvent être légèrement différents.

La mise en place des cartes sur le châssis intermédiaire est délicate. En effet, elles sont solidaires de la face arrière par les connecteurs XLR et RCA et les deux régulateurs ballast (figure 9 et photo 6).

L’idéal est de réaliser cette opération avec les cartes nues équipées des quatre connecteurs pour la carte de base et des régulateurs ballasts pour l’alimentation. Il faut veiller à ce qu’en aucun endroit, le cuivre des cartes ne soit en contact électrique avec une quelconque pièce du châssis.

La face avant est indépendante du châssis intermédiaire. L’emplacement des divers éléments n’est pas critique. Seul le perçage des deux trous de passage des allonges d’axe des potentiomètres doit être effectué avec la carte de base en place (figure 10 , photo 2 et photo 4).

Après s’être assuré que tous les ensembles trouveront leur place, nous pouvons passer au montage des divers composants.

LES CIRCUITS IMPRIMES

Cette réalisation comprend 4 circuits imprimés : La carte d’alimentation, la carte de base sur laquelle s’enfiche la carte des tubes et la carte VU-mètres.

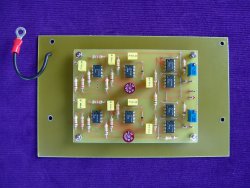

La carte d’alimentation

Plan et photo de la carte d’alimentation

Le circuit imprimé de 99x122 mm regroupe tous les composants de la régulation des 12,6 et 360 Vdc.

Fixation de la carte au châssis et au panneau arrière

Souder IC90 et Q81 de manière à ce que le sabot des boîtiers soit aligné sur le bord de la carte, et que le trou de fixation se trouve à 20 mm de la surface.

Placer provisoirement une épaisseur de 2 mm sur le panneau arrière, à l’endroit où se fixeront les transistors. La carte d’alimentation équipée des seuls ballasts est placée sur les deux cornières alu en ‘’U’’ contre l’épaisseur de 2 mm et les 4 trous de fixation (M3) sont marqués et percés avec précision dans les 2 profilés. La position latérale de la carte n’est pas critique, il suffit de la centrer.

Fixer la carte d’alimentation avec 4 entretoises (M3) M-F de 5 mm aux deux profilés alu en ‘’U’’. Une cornière alu de 40x20x2 mm de 100 mm de long fait office de refroidisseur.

Elle est placée entre les transistors et la face arrière. Il y a lieu de marquer avec précision son emplacement sur le bord de la face arrière. Après pointage des trous de fixation des transistors, les trous sont percés avec grande précision dans la cornière et la face arrière. Bien ébavurer afin d’éviter les courts-circuits entre le sabot et la cornière.

Les transistors sont fixés par une vis M2,5 de 10 mm de long et isolés par un canon isolant pour TO220. Ne pas oublier de placer une rondelle de 2,5 mm entre l'écrou et le transistor et au panneau arrière (photo 6 & photo 8).

Après s’être assuré que les fixations de la carte ne posent plus de problème, nous pouvons procéder au montage des composants (figure 8, photo 4, photo 5, photo 7 et photo 8).

Points particuliers

La résistance R80 (220kΩ/2 W) est montée à +/-10 mm de la surface (photo 7). La résistance R85 (220kΩ/2W) et la diode D85 sont montées sous la carte (photo 5). La carte peut être équipée d’un trimpot de 100 kΩ/10 tours pour ajuster la haute tension. Mais une résistance (R86) MF à 1% de 0,66 W sera plus fiable. Dans le proto, nous avons utilisé une 56 kΩ.

La self de filtrage est fixée par deux vis M4 sur la carte même.

Toutes les connexions se font par cosses et picots de 1,3mm disponibles chez Conrad sous la réf: 526274-22 et 526258-22, la carte est ainsi libre de fils. Tous les fils de liaison sont torsadés ‘’serré’’ afin de réduire au maximum leur rayonnement.

La carte des tubes

Plan et photo de la carte des tubes

Cette carte de 110 x 40 mm reçoit les 3 tubes. Les supports de V1 et V2 sont ‘’plaqués or’’ (photo 9). C’est une précaution indispensable si on veut éviter les bruits de craquements dus aux micro-variations de contact des broches.

Les pontages situés sous les supports Noval (V1,V2) sont soudés avant placement de ceux-ci

Les composants R27, R28, C21 et C22 sont placés à l’arrière de la carte (photo 10). Cette carte sera enfichée sur la carte de base en fin de montage de cette dernière.

La carte de base

Plan et photo de la carte de base

La carte de base (152,5 x 198 mm) est solidaire du châssis intermédiaire.

Le marquage des 6 trous de fixation dans les deux languettes en Tufnol® se fait avant le montage des composants (figure 8 , photo 5 et photo 10).

Après avoir soudé les 4 connecteurs sur la carte, centrer l’ensemble sur les languettes et marquer avec précision sur le panneau arrière les divers trous de passage. Après perçage de ceux-ci, fixer l’ensemble au panneau arrière, marquer et percer les 6 trous (M3) dans les languettes en Tufnol® . Après s’être assuré du positionnement correct, procéder au montage des composants.

L’assemblage de la carte de base ne pose pas de problème particulier.

Les potentiomètres P1/P2 ont un corps métallique et sont raccordés à la masse.

Il existe plusieurs types de connecteurs XLR pour circuit imprimé, et ils ne sont pas compatibles. Le dessin de la carte est prévu pour les XLR de Selectronic type NC3F-FBH2 (Réf: 4320-10). La carte des tubes est enfichée et soudée en dernier lieu.

L’arrière de la carte est protégé par une carte cuivrée de 100x160 mm maintenue par 4 entretoises de 25 mm (Photos A et C). Cette plaque supporte la carte de contrôle des Vu-mètres.

La carte VU-mètres

Plan et photo de la carte de base

La carte VU-Mètres (99 x 73,5 mm) est placée au centre de la plaque sur 4 entretoises de 5 mm (photo 2 & photo 11). Le montage de la carte ne pose pas de problème.

Le câblage du panneau avant

Le câblage des 7 commutateurs de fonction est réalisé en fils volants (figure 15). Les LED (12 Volts) sont alimentées par des fils pourvus d’un connecteur spécial pour LED’s disponibles chez Conrad sous la réf. : 741213.

Le pôle + est raccordé au +12,6Vdc, le pôle négatif au 0V et non à la masse. Pour rappel, le 12,6Vdc ‘’flotte’’ à 50 Vdc.

Les masses

Tous les circuits sont isolés électriquement du châssis et reliés en un seul point près de l’entrée (photo 4 et photo 12). Un socle pour fiche banane fournit une prise de masse extérieure destinée à être reliée à l’amplificateur de ligne.

La peinture des deux capots aux trous de fixation arrière gauche est enlevée à l’aide d’un forêt. Une vis à tête conique et une rondelle ‘’éventail’’ assurent le contact électrique.

Le coté droit du châssis et l’écran en fer doux sont aussi reliés électriquement au point de masse, en effet la peinture étant excellente, il n’y a pas de contact via les vis du châssis intermédiaire.

Le pied de la self de filtrage et les deux écrans du transformateur sont reliés au même point de masse.

Mise sous tension

Une première mise sous tension est effectuée sans les tubes et sans la plaque de protection qui supporte la carte VU-Mètres, de préférence avec un autotransformateur réglable (Variac). Vérifier la présence des 12,6 Vdc des filaments (les filaments flottent à +50 Vdc par rapport à la masse), 360 Vdc de HT, 60 Vdc d’alimentation des FET’s, et 32 Vdc de polarisation à la jonction R60-R61. Débrancher et laisser les condensateurs se décharger, placer les tubes.

Monitorer la tension de cathode des ECC99 (sur R29/R31) et remettre sous tension. Cette tension doit se stabiliser vers 170 Vdc (+/-10 Vdc).

Positionner tous les interrupteurs vers les bas. Dans cette configuration, le gain est de 66 dB, le filtre de parole et l’inverseur sont hors service.

Injecter sur chaque canal un signal à 1000 Hz de 2 mVac et régler le potentiomètre de volume pour un signal de sortie de 1 Vac. Vérifier la fonction ‘’+10dB’’, le signal est alors de 3 Vac. Vérifier les fonctionnalités ‘’Inversion’’, filtre ‘’Parole’’ et ‘’Commun’’.

La plaque de protection et la carte VU-mètres est placée quand le préamplificateur est fonctionnel.

Les potentiomètres P3/P4 sont ajustés vers la mi-course pour un minimum de distorsion, typiquement 0,05 % à 1000Hz 1Vac de sortie. Les potentiomètres P1 de la carte VU sont ajustés à 0 dBVU / 100% pour 1 Vac de sortie.

Mesures

Toutes les mesures nécessitant un signal d’entrée sont faites en injectant un signal de 2 mVac sous une impédance de 200 Ω pour une sortie de 1 Vac (Gain : +54 dB).

Le temps de montée (figure 17) est de 6,2 µSec ce qui correspond à une bande passante de 56 kHz du préamplificateur : F-3dB = 0,35 / T.

La mesure du ronflement à 50 Hz et de l’ondulation résiduelle à 100 Hz donne moins de 44 dB sur l’échelle 10 mVac, soit une mesure ‘’Hum & noise’’ de –84 dBV en sortie. Cette mesure rapportée à l’entrée donne alors : –84 dBV – 54 dB = -138 dBV

Ce niveau de bruit nous garantit un rapport signal bruit de 68 dB Linéaire pour un signal de 2 mVac en entrée (figure 16 & figure 17).

Caractéristiques techniques du projet

Les composants

Nomenclature du préamplificateur

Besoin d'un complément d'information ?

Envoyez un courriel à l'adresse: This email address is being protected from spambots. You need JavaScript enabled to view it.

- End of text -

Récapitulatif des photos (Haute définition)

Galerie des Tubes

EF86

6267 Mullard

CV2901 Mullard

EF86 Varia

EF86 Chelmer

EF86 Dario

EF86 Dario

EF86 Elpico

EF86 GEC

EF86 GEC

EF86 Harma

EF86 Lorenz

EF86 Lorenz

EF86 MBLE

EF86 Mullard

EF86 Mullard

EF86 Philips

EF86 RFT

EF86 RFT

EF86 Siemens

EF86 Sovtek

EF86 Sovtek

EF86 Svetlana

EF86 Svetlana

EF86 Telefunken

EF86 Zaerix

EF806 Tesla

ECC99

ECC99 JJ Electronic