ALIMENTATION STABILISEE 485 V - 850 MA

Pour Amplificateur SACD et Home Cinema à Tubes 6L6GC de 5 x 24 Weff

Projet publié dans la revue Electronique Pratique n°308 de septembre 2006 sous le titre: "Alimentation Stabilisée H.T. - 485 V / 850 mA"

Cette alimentation est le deuxième volet de notre étude de l’ampli PP-UL de 5 x 24 Weff. Elle est conçue pour fournir une tension de 485Vdc stabilisée sous un courant de 850 mA. L’unique circuit imprimé est universel et peut équiper bien d’autres réalisations. Cette dernière version, avec sa régulation de la température est la plus aboutie de nos réalisations.

LE SCHEMA

Schéma de l'alimentation stabilisée

Circuit de veille et temporisation

Le principe est de temporiser la mise sous tension du transformateur de puissance pendant 3 secondes afin d’éviter la pointe de courant et de laisser la haute tension monter progressivement pour se stabiliser à la valeur souhaitée.

Un petit transformateur de 4,5 VA (T1) alimente en permanence le circuit de veille.

La fermeture de la ligne ‘’ON’’ entraîne l’activation du relais K1 et le départ de la temporisation. Le relais K1 alimente le primaire du transformateur de puissance (T2) en série avec une résistance (R26) de 100 Ω / 100 W. Trois secondes plus tard le relais statique K2 court-circuite R26 et alimente le transformateur T2 à pleine puissance.

En fonction de veille, la tension au point ‘’R’’, sur la ligne ‘’ON’’ vaut une trentaine de volts et la diode D8 maintient ce potentiel à la broche 2 (entrée négative) de IC1. Dans ce cas, puisque la broche 3 (entrée positive) se trouve à la demi-tension, la sortie de l’amplificateur opérationnel est nulle et le relais statique K2 n’est pas activé.

Le départ de la temporisation est donné par la mise à zéro du point R qui libère le condensateur C15. Ce dernier se charge sous l’effet de R16 et la tension sur l’entrée négative passe le seuil de comparaison de IC1 après +/- 3 secondes. A ce moment, le relais K2 s’active et met la haute tension en service. Pour éviter l’incertitude du point de basculement, nous avons câblé IC1 en ‘’Trigger de Schmitt’’, la résistance R25 de 1MΩ provoquant par rétro-action positive l’accélération du basculement.

En cas de coupure intempestive de courant ou de débranchement accidentel du connecteur de liaison, le circuit de temporisation est remis automatiquement à zéro.

Le débranchement du connecteur désactive immédiatement K1, court-circuite le condensateur C15 via D8 et R15, provoque le basculement en fonction de veille de IC1 et la désactivation de K2. De même une coupure du secteur fait chuter la tension d’alimentation, désactive le relais K1 et court-circuite C15, via D7. La diode D5 prévient la surtension de coupure due à la self du relais.

Le rétablissement de la tension secteur ou du connecteur initialise un nouveau cycle de 3 secondes pour la mise en service du transformateur de puissance et la montée progressive de la HT.

La photo 2 montre les trois Led’s qui affichent l’état de l’alimentation : D6 pour la veille (SB), D9 pour la mise sous tension (ON) et D4 pour l’activation de la haute tension (HT) après 20 secondes.

A noter qu’en position de veille, avec le relais K1 au repos, la sortie HT est chargée par la résistance R13 de 1000 Ω / 25W qui a pour objet de décharger rapidement la haute tension en cas de débranchement accidentel du connecteur de liaison.

Le choix des relais s’est porté sur le modèle professionnel de Finder à 3 circuits inverseurs et EZ240D5 de Crydom pour le relais statique.

Le transformateur de puissance a été développé par ACEA et porte la référence 7507. Il affiche une puissance nominale de 650 VA et peut fournir un courant redressé de 850 mAdc. Le primaire prévoit le raccordement pour 3 tensions de 220, 230 et 240 Vac. On notera que le transformateur seul pèse déjà 12 kg !

La stabilisation est assurée par le transistor Q1 monté en source de courant. La tension de 10 Vdc présente aux bornes de R5 est constante et le courant drainé par le transistor vaut 1 mA. Ce même courant de 1 mA développe aux bornes de R6, R7 et R8 une tension stable de +490 Vdc. Le circuit imprimé prévoit l’emplacement en R8 d’un potentiomètre de 100 kΩ / 10 tours. Cette tension à son tour charge le condensateur C5 (470 nF / 630V) au travers de la résistance R9 de 10 MΩ.

La montée en tension est progressive et met environ 25 secondes pour se stabiliser à +485 Vdc en sortie. La décharge via R13 en cas de coupure ne dure que 2 secondes (figure 2). La constante de temps imposée par R9 et C5 écrase toute ondulation résiduelle. Le ronflement et bruit (Hum & Noise) mesuré en sortie est de 6 mV RMS pour un courant de 700 mAdc.

La tension redressée aux bornes de C1-C2 monte idéalement à +540 Vdc mais peut varier considérablement en fonction des aléas du secteur et de la situation géographique. Le choix entre les 3 tensions au primaire se révèle ici bien utile. Le circuit de stabilisation est calculé idéalement pour une chute de tension de 60 V aux bornes du ballast Q2. Dans ce cas il dissipe 42 W pour un courant de 700 mA. Nous avons utilisé ici un BUZ305 (figure 3) qui peut dissiper 150 W à condition d’être bien refroidi. Le BUZ305 étant obsolète il est remplacé par le 2SK1120. Ce circuit fonctionne efficacement dans une fourchette de +520 à +600 Vdc en entrée. Au-delà de 600 Vdc, la diode Z3 de protection de Q1 entre en conduction et empêche Q1 de fonctionner en source de courant.

La réactance L1 placée en série avec le redresseur permet d’absorber les pointes de courant. En l’absence de cette self, ces pointes de courant atteignent une dizaine d’ampères et parasitent les circuits d’entrée de l’amplificateur.

Dans plusieurs réalisations de ce type, nous avons constaté que les résistances R6 et R7 de 220 kΩ - 1% - 0,66 W ne ... résistent ... pas et ont tendance à augmenter de valeur, entraînant la tension de sortie vers des valeurs inacceptables. Elles ont été remplacées par des résistances à couche métallique de 2 W à 5%.

La tension de chauffage des filaments est portée à un potentiel de +60 Vdc afin d’inhiber l’influence thermoïonique du filament de la première triode de l’ampli dont la cathode est à un potentiel de +30 Vdc. Cette précaution améliore le rapport signal / bruit de quelque 10 dB. Le rapport signal / bruit de l’amplificateur est de 103 dB linéaire.

Le contrôle de la température

La principale difficulté rencontrée au développement de cette alimentation est de garantir un refroidissement efficace du transistor ballast. En fonction de certains facteurs ‘‘limite’’, comme une utilisation prolongée à pleine puissance sous une tension secteur maximale, Q1 peut être amené à dissiper plus d’une centaine de watts. Or sous une température ambiante de 30°C, et refroidi par un radiateur de 0,5°C/W, avec une interface thermique de 1,5°C/W pour le meilleur isolateur électrique, l’élévation de température serait de 230°C. Se voulant résolument conservateurs, nous avons remis à plat le problème du refroidissement du ballast.

Nous avons d’abord éliminé la perte principale due à l’isolant électrique. A cet effet, le transistor ballast est fixé directement sur un bloc d’aluminium de 80 x 80 mm et de 8 mm d’épaisseur. L’isolant électrique utilisé vient de chez ‘’Laird Technologies’’ et est disponible chez Radiospares en feuilles de 30 x 30 cm sous la référence 403-279. Nous pouvons vous les fournir à bonne dimension (85 x 85 mm). Les caractéristiques principales sont une isolation électrique de 3500 Vac et une résistance thermique de 2,7°C/W par cm². Avec l’interface aluminium de 64 cm², la résistance thermique est de 0,042°C/W. A dissipation maximale, l’élévation de température due à l’isolant ne dépasse pas 5°C. Reste alors l’élévation de température subie par le radiateur de 0,5°C/W qui atteint encore 50°C à dissipation maximale, ce qui ajouté aux 30°C ambiants et aux 5°C de l’isolant nous donne une température de fonctionnement de 85°C.

En considérant les caractéristiques thermiques du BUZ305 ou du 2SK1120 en figure 4, nous voyons qu’à 85 °C, la dissipation maximale est limitée à 80 W, ce qui est encore insuffisant. De plus les transistors SIPMOS, déjà assez susceptibles aux températures normales peuvent se révéler franchement caractériels aux températures élevées. Comme nous voulons éliminer tout risque de surchauffe, nous avons ajouté un ventilateur qui fera chuter la résistance thermique du radiateur au tiers de sa valeur.

Le ventilateur choisi dissipe 1,4 W au maximum sous 24 Vdc. Son bruit résiduel à pleine puissance est de 28 dBA. Le ventilateur n’est activé que lorsque la température du bloc alu dépasse 40°C. Le thermostat S2 libère alors la base du transistor Darlington Q3 et applique une tension de +14Vdc fixée par le potentiomètre P2. A ce niveau, le ventilateur consomme 30 mA, dissipe 0,5 W et est inaudible. A dissipation maximale, la température est de l’ordre de 45°C pour 30°C de température ambiante. Je rappelle ici, qu’il s’agit toujours de conditions ‘’limite’’.

Il y a lieu enfin de bien câbler le primaire du transformateur en fonction de la tension secteur. La tension idéale sur les condensateurs tampon à pleine charge (700 mAdc) se situe dans une fourchette de 520 à 540 Vdc.

En cas d’emballement thermique, un deuxième thermostat S1 libère la ligne ‘’ON’’ si la température du bloc dépasse 50°C. Il provoque la mise au repos de l’alimentation, tout en laissant le ventilateur tourner jusqu’à ce que la température du bloc passe sous les 35°C. En fonctionnement normal, avec 540 Vdc après redressement, les 5 amplis à pleine puissance et une température ambiante de 28 °C, la température du ballast se stabilise vers 40°C.

Si vous utilisez cette alimentation pour un usage moins gourmand, le ventilateur n’est pas indispensable, et seul un thermique de 60 ou 70°C au maximum sera inséré dans la ligne ‘’ON’’.

Pour les méthodes de mesure, nous vous renvoyons à l’étude de l’alimentation de l’ampli stéréo 2 x 24 Weff publié dans votre EP302 de février 2006 ou au projet 12. Les valeurs mesurées sont d’ailleurs très semblables. Seule la résistance interne de l’alimentation à pleine charge descend ici à 2,8 Ω.

La stabilité de la tension de sortie est mesurée pour une tension secteur comprise entre 218 et 241 Vac. (230 V +/- 5%) Pour cette variation au primaire, la tension en sortie varie de +/- 2 Vdc. Soit une stabilité de l’ordre de +/- 0,5%.

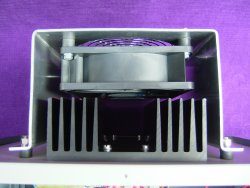

LE CHASSIS

La réalisation est placée dans un boîtier de dimensions 304 x 280 x 177 mm disponible chez Radiospares sous la référence 222-086. Ce modèle étant obsolète il est remplacé par le 754-6011.

Tous les éléments sont fixés au châssis par 4 profilés aluminium (photo 3). Seules les cotes de placement des profilés sont données en figure 5, les autres cotes de perçage sont pointées ‘’in-situ’’ à l’aide des divers éléments. Les deux profilés U de 10x10x1 mm supportent le circuit imprimé. Les 4 trous M3 de fixation du circuit sont percés de manière à ce que le transistor ballast Q2 soit exactement au milieu du profilé. Ce positionnement se fera en vissant le circuit imprimé directement sur les profilés. On équipera ensuite les profilés des 4 entretoises M3 F-F de 25 mm qui placeront la carte à bonne hauteur comme montré en photo 4. Les profilés seront placés provisoirement comme montré en figure 6 pour être ajustés lors de la fixation du transistor ballast (Q2) à l’unité de refroidissement.

Les deux cornières de 25 x 25 x 3 mm sont fixées aux oreilles du châssis par des vis M4. Elles soutiennent le transformateur T2 et une tôle de 125 x 110 mm de 1 mm d’épaisseur qui supportera le relais K1 et la réactance L1.

La disposition des éléments de la face avant n’est en rien critique (photo 1 et photo 2). Pour les cotes de perçage du connecteur ‘’Cliff’’, je vous renvoie à votre EP301 de janvier 2006 ou au projet 11.

La mise en œuvre de la face arrière par contre demande un soin particulier.

Elle porte le refroidisseur et son ventilateur et est solidaire du SIPMOS (Q2).

La face arrière et l’unité de refroidissement

La réalisation du bloc de refroidissement (photo 5) demande soin et méthode. C’est la qualité du bloc qui conditionnera la fiabilité de l’alimentation.

Les plans sont donnés en figure 6. La réalisation nécessite une foreuse sur bâti-colone et des forêts neufs. La feuille isolante est percée à l’aide d‘un emporte-pièce.

L’interface aluminium est issue d’un profilé plat de 80 x 8 mm coupé avec précision à 80 mm par le fournisseur, on s'assurera de la planéïté. Pour forer les trous avec précision, le marquage se fera par une croix, et on commencera le perçage avec des forets de diamètre inférieur.

La photo 6 présente les phases d’usinage en haut et le travail terminé en bas .

L’isolation des 4 vis de fixation est assurée par des canons isolants en nylon (figure 7). Les pièces sont chassées dans les trous. Les 5 vis M3 de fixation des deux thermiques et du ballast sont à tête conique et bloquées par une petite pointe de colle époxy. On s’assurera qu’il n’y a aucune discontinuité dans la surface de contact en pratiquant un ponçage très fin.

Toute l’opération de fabrication de l’unité de refroidissement dure environ une heure. Conscient de la difficulté de la réalisation, nous proposons le bloc complet et testé en isolation à 1500 Vdc tel que montré en photo 5.

L’opération suivante consiste à découper la partie centrale de la face arrière. Cette découpe ne demande pas une grande précision (figure 8, photo 7).

Le perçage des trous de fixation du bloc de refroidissement est réalisé en utilisant le bloc comme gabarit.

Le ventilateur est fixé via 4 blocs absorbants (Silent Bloc – photo 9) sur une tôle pliée en ‘’U’’ et fixée à la face arrière par 4 blocs absorbants. Cette précaution élimine les vibrations inévitables en cas de fixation rigide (figure 9, photo 8).

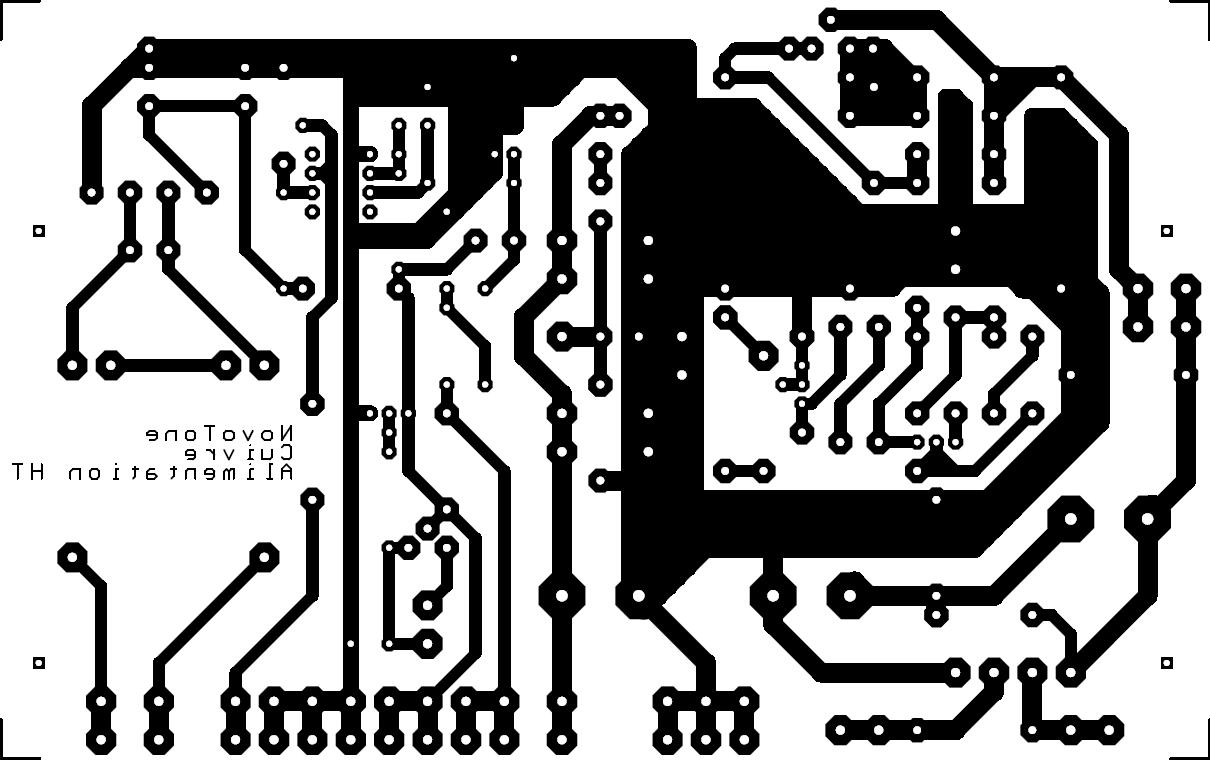

LE CIRCUIT IMPRIME

Typon à l'échelle 1/1

Avant de procéder au montage du circuit, il faut vérifier son positionnement et s’assurer du contact mécanique entre le ballast et le bloc alu. Le BUZ305 sera préformé de manière à ce que le sabot dépasse de 2 mm du bord de la carte et que le trou de fixation soit à 25 mm de la surface de la carte. On soudera ensuite la seule patte centrale du transistor Q2 afin de s’assurer qu’il pourra être vissé sur le bloc alu sans contrainte (photo 4 et photo 11). Il faudra probablement repositionner les deux profilés.

Le circuit imprimé de dimensions 100 x 160 mm porte l’essentiel des composants actifs (figure 11 et photo 10). Celui-ci est libre de fils, toutes les liaisons se font par cosses Faston et cosses picot 1,3 mm. On commencera par insérer et souder les cosses Faston et les cosses picot. Ensuite les composants par ordre de taille en terminant par les trois électrolytiques et le transformateur T1.

Lors de la mise en place définitive de la carte, il faut s’assurer que sabot du transistor ballast et le réceptacle sur le bloc alu sont bien propres, appliquer de la pâte thermo-conductrice et serrer le transistor avec un écrou M3 sans forcer le filet de la vis.

Les deux thermiques sont fixés ensuite sans pâte (photo 11).

Test de la carte

La carte peut être testée en dehors du boîtier en alimentant le transformateur T1 aux points ‘’T’’ et ‘’V’’.

La tension en ‘’S’’ doit être de +33 Vdc environ. Placer une résistance de 1 kΩ ou la bobine du relais K1 entre les points ‘’S’’ et ‘’R’’ et monitorer le point ‘’P’’. Ce dernier doit basculer à +30 Vdc trois secondes après avoir court-circuité le point ‘’R’’ à la masse ‘’Q’’. Le relâchement bref du court-circuit initialise un nouveau délai de trois secondes.

Pour la haute tension: Il faut d’abord visser une pièce d’aluminium quelconque sur Q2 de manière évacuer les quelques calories, ensuite raccorder en ‘’A’’ et ‘’B’’ le secondaire du transformateur en plaçant en série 2 ampoules de 60 W / 230 V, court-circuiter ‘’C’’ et ‘’D’’. Alimenter progressivement le primaire à l’aide d’un Variac. La tension en sortie doit monter lentement jusque 485 Vdc. Avec la tension nominale au primaire, il y a lieu de sélectionner R8 ou d’ajuster le potentiomètre pour obtenir les +485 Vdc.

A ce niveau, le test en charge ne peut être fait en l’absence de refroidisseur.

LE MONTAGE FINAL

Il reste à fixer les divers éléments dans le boîtier et sur la face avant. Les 3 fusibles, les 3 Led’s D4, D6+R21 et D9 , le socle secteur et le ‘’Cliff’’ (photo 2). La carte est mise en place comme décrit plus haut, ainsi que le transformateur de puissance, le relais K1 et la réactance L1 (photo 12).

Le relais solide (K2) et la résistance R26 de 100 Ω sont vissés directement sur une tôle d’aluminium de 120 x 80 x 2 mm et fixés sur le flanc droit du boîtier par 4 entretoises M3 F-F de 10 mm (photo 13). La résistance R13 de 1000 Ω / 25 W est vissée directement sur le flanc gauche du boîtier juste à côté du relais K1.

Relier les divers éléments et vérifier minutieusement la pertinence des liaisons.

On est ensuite prêt pour le test final.

Test final

Il faut relier T1 directement au secteur par les cosses ‘’T’’ et ‘’V’’ et raccorder le socle secteur au Variac. La LED ‘’SB’’ est allumée. La mise à zéro de la ligne ‘’ON’’ provoque le basculement de K2 après 3 secondes, la LED ‘’SB’’ s’éteint et la LED ‘’ON’’ s’allume.

Monter ensuite la tension au Variac tout en mesurant la haute tension en sortie.

Le premier test en charge peut être fait en plaçant deux ampoules de 60 W en série. Nous avons alors une charge qui consomme 260 mAdc. Attention : il faut raccorder les ampoules et démarrer l’alimentation ensuite !

Débrancher l’alimentation directe de T1 et raccorder selon le schéma. L’alimentation est bonne pour le service. Si la démarche scientifique vous taraude, alors il faudra utiliser 6 ampoules de 60 W disposées en trois branches de deux ampoules en série et la charge consommera 780 mAdc.

CONCLUSION

Cette alimentation a fonctionné à pleine puissance quotidiennement depuis plusieurs mois en démontrant sa fiabilité. Le tableau en figure 12 reprend les caractéristiques techniques.

Liste des composants

Besoin d'un complément d'information ?

Envoyez un courriel à l'adresse: This email address is being protected from spambots. You need JavaScript enabled to view it.

- End of text -

Récapitulatif des photos (Haute définition)